Unterstützen Sie Ihre Ideen für Elektronik und Elektrogeräte schnell vom Konzept bis zur Markteinführung mit unseren Prototyping- und Fertigungsdienstleistungen

Elektronik-Prototyping und On-Demand-Fertigung

Elektronik

Rapid Prototyping ist in der Elektronik- und Elektroindustrie von entscheidender Bedeutung, da es ein Produkt vom Konzept bis zur Markteinführung erheblich beschleunigen kann. Durch fortschrittliche Fertigungsmethoden wie 3D-Druck und CNC-Bearbeitung sind Unternehmen in der Lage, schnell voll funktionsfähige Prototypen für die Designverifizierung, Funktionstests und die Sammlung von Benutzerfeedback zu erstellen. Diese Technologie verkürzt nicht nur die Produktentwicklungszyklen, sondern senkt auch die F&E-Kosten, verbessert die Designqualität, ermöglicht komplexe Designs und macht Produktiterationen flexibler und effizienter. Darüber hinaus unterstützt Rapid Prototyping die Multi-Material-Fertigung, wodurch die Materialeigenschaften eines Produkts in einem frühen Stadium bewertet werden können und so Innovation und Produktpersonalisierung vorangetrieben werden. Durch Rapid Prototyping sind Elektronik- und Elektrounternehmen in der Lage, schneller auf Marktveränderungen zu reagieren und die Wettbewerbsfähigkeit ihrer Produkte auf dem Markt zu verbessern, was der Elektronik- und Elektroindustrie einen großen Mehrwert bringt.

Warum sollten Sie mit Brightstar für Electronic Prototyping zusammenarbeiten?

Gemeinsam mit Innovatoren aus allen Lebensbereichen, um eine bessere Welt der Zukunft zu schaffen, widmet sich Brightstar Prototype seit 17 Jahren dem professionellen Prototyping und hat unzählige Prototypen für die Elektronik- und Elektroindustrie erstellt, die von Leiterplatten und Mikrocontrollern bis hin zu elektronischen und elektrischen Hüllen reichen. Die fortschrittlichen Bearbeitungsmaschinen und die hochmodernen fertigungstechnologischen Fähigkeiten von Brightstar sind so konzipiert, dass sie den Erwartungen jedes einzelnen Kunden gerecht werden und jedes Detail der Anforderungen des Kunden an das Produkt-Prototyping erfüllen.

Die Fertigungskapazität von Brightstar

Die Rapid-Prototyping-Dienstleistungen von Brightstar ermöglichen es Kunden in der Elektronik- und Elektroindustrie, Designkonzepte in einem frühen Stadium zu validieren, Funktionstests und Leistungsbewertungen durchzuführen und so potenzielle Probleme vor der Großserienproduktion und einer schnellen iterativen Markteinführung zu identifizieren und zu lösen. Brightstar Rapid Prototyping ist in der Lage, mehr als 100+ Arten von herstellbaren Materialien, metallisch und nichtmetallisch, zu verarbeiten, was eine breite Palette von Materialoptionen für die Produktentwicklung in der Elektronik- und Elektroindustrie bietet und sich auf eine Vielzahl von Rapid-Prototyping-Technologien spezialisiert hat, einschließlich CNC-Hochpräzisionsbearbeitung, 3D-Rapid-Printing-Rapid Prototyping, Blech, Vakuumgießen, Rapid Tooling, und Rapid Plastic Injection Molding und unterstützt die Kleinserienproduktion, in der Zwischenzeit bietet Haoshin auch 60+ Arten von Oberflächenbehandlungsdienstleistungen an, wie z. B. Eloxieren, Sandstrahlen, Lackieren, Plattieren... usw., um den Ansprüchen von Elektronik und Elektroprodukten an Optik und Funktionalität gerecht zu werden. Brightstar Rapid Prototyping folgt einer strengen Qualitätszertifizierung und ISO 9001-Normen, um sicherzustellen, dass die verarbeiteten Prototypen und Produkte den Qualitätsanforderungen der Elektronik- und Elektroindustrie entsprechen.

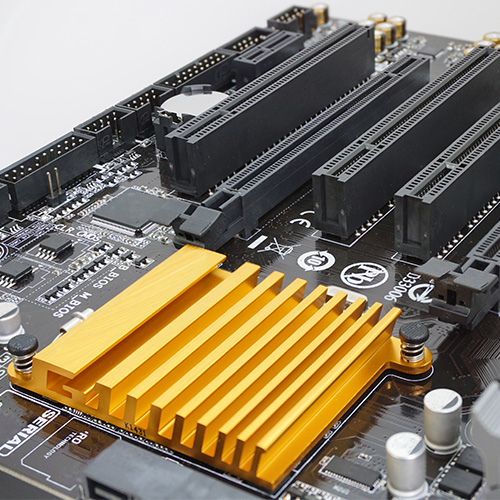

CNC-Bearbeitung:

Brightstar verwendet fortschrittliche 3- und 5-Achsen-Maschinen für die Präzisions-CNC-Bearbeitung und kann Teile aus über 100 Metallmaterialien herstellen. Diese Art der Bearbeitung ist ideal für die Fertigungsanforderungen komplexer Formen und Präzisionstoleranzen und eignet sich besonders für die Herstellung von Bauteilen in der Elektronik- und Elektroindustrie, die extrem hohe Präzisionsanforderungen erfordern.

3D-Druck (additive Fertigung):

Die 3D-Drucktechnologie bietet extreme Designflexibilität und die Möglichkeit, komplexe Geometrien schnell herzustellen, die für das Prototyping und die Kleinserienproduktion geeignet sind. In der Elektronik- und Elektroindustrie kann der 3D-Druck für das Rapid Prototyping, die Herstellung komplexer Strukturen und die Herstellung kundenspezifischer Teile eingesetzt werden. Die von Brightstar angebotenen Schnelldruckdienste wie SLM und SLS können zusammen mit einer großen Auswahl an Materialien und perfekten Oberflächenbehandlungsdiensten die von den Kunden benötigten Teile innerhalb weniger Tage zuverlässig liefern.

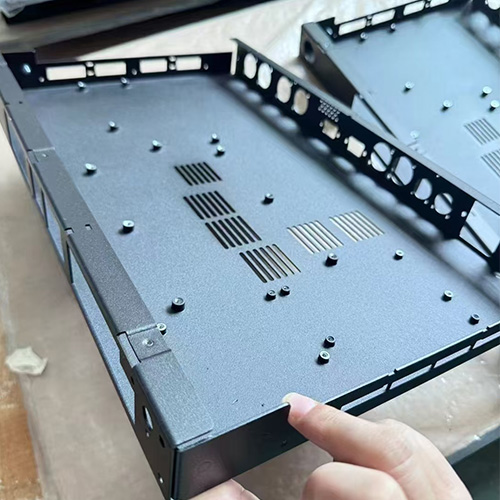

Blechbearbeitung:

Die Blechbearbeitung umfasst den Prozess der Herstellung von Teilen aus Blechmaterial, einschließlich Schritten wie Schneiden, Biegen und Schweißen. Dieses Verfahren eignet sich für die Herstellung von Metallteilen, die eine bestimmte Festigkeit und Form erfordern, wie z. B. die Stahlherstellung. In der Elektronik- und Elektroindustrie wird die Blechbearbeitung häufig zur Herstellung von Gehäusen, Halterungen, Strukturbauteilen usw. für elektronische Produkte verwendet. Die 3D-Visualisierung des DFM-Feedbacks (Design for Manufacturability) und der Fertigungsempfehlungen von Brightstar trägt dazu bei, die Effizienz und Qualität der Blechfertigung zu verbessern.

Vakuumgießen:

Beim Vakuumgussverfahren werden Silikonformen verwendet, um Polyurethan-Gussteile für das Rapid Prototyping und die Kleinserienproduktion herzustellen. In der Elektronik- und Elektroindustrie kann der Vakuumguss zur Herstellung einiger leichter, komplexer Teile wie Gehäuse- und Strukturteile verwendet werden. Die Fähigkeit von Brightstar, weltweit in kleinen Mengen innerhalb von 10 Tagen oder weniger zu liefern, ist sehr hilfreich, um schnell auf Marktveränderungen und Produktiterationen zu reagieren.

Rapid Tooling und Spritzguss:

Mit langjähriger Erfahrung im Rapid Tooling in Aluminium und Stahl sowie im Kunststoffspritzguss kann Brightstar kostengünstige Werkzeuge und beschleunigte Fertigungszyklen anbieten. Spritzguss ist in der Elektronik- und Elektroindustrie weit verbreitet, z. B. bei der Herstellung von Kunststoffgehäusen und -komponenten. Brightstar bietet rund 200 verschiedene thermoplastische Kunststoffe und eine breite Palette von Fertigungslösungen sowie technische Beratung, um die vielfältigen Anforderungen von Spritzgussteilen in der Elektronik- und Elektroindustrie zu erfüllen.

Die Kunden, die wir in der Elektronik- und Elektroindustrie betreuen

Hersteller von Unterhaltungselektronik: wie Smartphones, Computer, Haushaltsgeräte usw.

Hersteller von Haushaltsgeräten: Haushaltsgeräte wie Kühlschränke, Waschmaschinen, Klimaanlagen usw.

Unternehmen der Basiselektronikindustrie: Herstellung von elektronischen Bauteilen, elektronischen Spezialgeräten, elektronischen Messgeräten usw.

Unternehmen für neue Energietechnologie

Hersteller von Netzwerkgeräten

OEM-Designstudio

Telekommunikation

Unternehmen für Halbleiterdesign und -herstellung

LED-Produktionsunternehmen

Was unsere Kunden sagen

Schnelles Angebot für Ihre elektronischen und elektrischen Komponenten, laden Sie jetzt Ihre CAD-Datei hoch!

Rapid Prototyping in mehreren Schlüsselphasen von der Elektronikproduktentwicklung bis zur Produktion

Phase der Konzeption:

Rapid Prototyping ermöglicht es Designern, Designkonzepte schnell von Zeichnungen in physische Modelle umzuwandeln, damit sie das Aussehen und die Funktionalität ihrer Entwürfe visuell beurteilen können. Designer und Ingenieure können Prototypen überprüfen und die Proportionen und Details der Entwürfe überprüfen, um sicherzustellen, dass sie den gewünschten ästhetischen und technischen Anforderungen entsprechen.

Phase der Funktionsprüfung:

Mit Rapid Prototyping können funktionale Bauteile von Elektronik und elektrischen Produkten, wie z.B. Leiterplatten, Sensoren oder Benutzeroberflächen, schnell hergestellt werden, um ihre Leistungsfähigkeit und Zuverlässigkeit zu überprüfen.

Elektrische Leistungstests, einschließlich Schaltungsstabilität, Stromverbrauch und Signalintegrität, werden durchgeführt, um sicherzustellen, dass die Komponenten unter den erwarteten Betriebsbedingungen ordnungsgemäß funktionieren.

Es kann die tatsächliche Nutzungsumgebung simulieren und Anpassungstests an die Umgebung durchführen, wie z. B. Temperatur-, Feuchtigkeits- und Vibrationstests, um die Leistung und Haltbarkeit der Produkte in verschiedenen Umgebungen zu bewerten.

Bei Geräten, die komplexe elektronische Systeme enthalten, können Systemintegrationstests durchgeführt werden, um sicherzustellen, dass die Komponenten zusammenarbeiten, um die Designanforderungen zu erfüllen.

Detaillierte Design- und Optimierungsphase:

Das Elektronik-Prototyping ermöglicht es Designern und Ingenieuren, iterative Verbesserungen an einem bestimmten Teil oder System vorzunehmen und das Design zu optimieren, um die Leistungsziele zu erreichen. Modifizierte Teile können schnell für reale Tests hergestellt werden, um die Wirksamkeit der Verbesserungen zu überprüfen.

Testphase vor der Produktion (Kleinserienfertigung):

Vor der Massenproduktion kann das Rapid Prototyping verwendet werden, um eine kleine Anzahl von Vorproduktionsmustern zu erstellen, die einer Reihe von Tests und Bewertungen unterzogen werden, um die Qualität des Endprodukts sicherzustellen.

Umfassende elektrische und funktionale Tests werden durchgeführt, um sicherzustellen, dass die Schaltkreise, Komponenten und Systeme von Vorserienmustern unter einer Vielzahl von Bedingungen stabil sind.

Die Benutzererfahrung und die Ergonomie des Produkts werden durch Tests unter realen Bedingungen überprüft, um die Bequemlichkeit und den Komfort des Produkts in realen Anwendungen zu gewährleisten.

Lebensdauer- und Haltbarkeitstests werden durchgeführt, um die Leistung von Produkten unter Langzeitbetriebsbedingungen zu simulieren und so ihre Lebensdauer und Zuverlässigkeit vorherzusagen.

Führen Sie Konformitätstests durch, um sicherzustellen, dass alle Vorserienmuster den Industriestandards und behördlichen Anforderungen entsprechen, einschließlich Prüfungen der elektromagnetischen Verträglichkeit (EMV) und der elektrischen Sicherheit. Stellen Sie sicher, dass die Herstellbarkeit des Designs vor der Herstellung von Produktionswerkzeugen und der Massenproduktion überprüft wird.

Die weit verbreitete Anwendung von Brightstar Prototyping in der Elektronikindustrie

Rapid Prototyping ist in der Elektronikindustrie weit verbreitet, um Designkonzepte schnell in physische Prototypen umzusetzen. Es ermöglicht frühzeitige Funktionstests, Leistungsvalidierungen und das Sammeln von Benutzerfeedback, wodurch die Produktentwicklung beschleunigt und die Qualität vor der Massenproduktion sichergestellt wird. Brightstar bietet umfassende Rapid-Prototyping-Services, einschließlich kundenspezifischer Lösungen für Schaltungen und Mikroelektronik, strukturelle Prototypen, Systemintegration und Funktionstests.